SOCIETE WAELÈS (Groupe)

1- Création

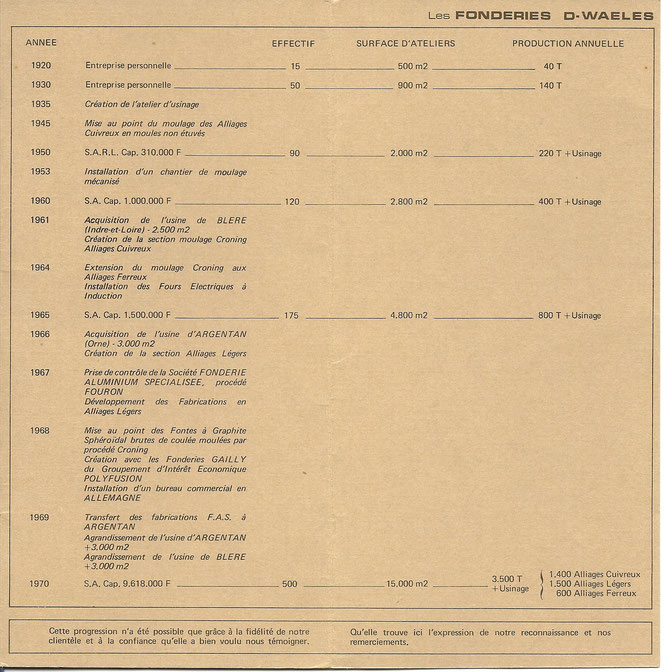

La société des FONDERIES D. WAELÈS a été créée par Daniel WAELÈS en 1920 à Montreuil-sous-Bois.

Elle avait à cette époque un effectif de 15 personnes sur une surface de 500 m² pour une production annuelle de 40 tonnes de pièces en alliages cuivreux.En 1935, un atelier d'usinage a été ajouté pour atteindre la production annuelle de 100 tonnes.

Le développement s'est accéléré à partir de 1950, période à partir de laquelle les moyens de production sont devenus plus modernes.

2- Evolution

1920 : création de la société par Daniel WAELÈS, à Montreuil-sous-Bois

1960 : achat du site de Bléré

1994 : Waelès Industries

1997 : VALFOND (Valois fonderie)

1999 : UBS (Union des Banques Suisses). Le nom de Valfond est conservé.

2003 : APM (Automotiv Parts Manufacturing).

2004 : AUTO-CAST (Automotiv Casting).

3- Importance du groupe

- En 1970, pour le cinquantenaire de la création des Fonderies D. WAELES, après l’acquisition des fonderies aluminium d’Argentan et de la Ferté-sous-Jouarre, la production annuelle atteignait 3500 tonnes, l’effectif total 500 personnes et les surfaces d’ateliers 15.000 m².

- En 1994, le groupe WAELÈS Industries employait 2420 personnes sur 16 sites, dont 1 en Hollande.

- En 2002, le groupe VALFOND employait 5 500 salariés répartis sur 23 sites français et 3 sites étrangers.

LE SITE DE BLERE

Au début, Bléré était une usine de production avant de devenir siège social en 1996.

1- Création

Depuis 1953, les Fonderies D. Waelès, dans leur fonderie d’alliages cuivreux de Montreuil sous bois, développaient le noyautage et le moulage en carapace et effectuaient quelques pièces en série. En 1960, la société souhaitant donner un essor au nouveau procédé de moulage « Croning », l’agrandissement était devenu nécessaire.

Après des recherches entreprises par le directeur général, Jacques Baudinault, l'emplacement de Bléré a été choisi du fait de sa position géographique, du climat, de la disponibilité de main-d'œuvre mais surtout parce que le lieu avait été occupé auparavant par une ancienne fonderie (société Jansen ou Strube et Chatel). En effet, ce site qui offrait la capacité d'un bâtiment industriel spacieux, haut de plafond et équipé d'un pont roulant, permettait un démarrage rapide de l'activité.

Un directeur a ensuite été recruté pour ce site. Il s'agit de Jean Bouillant qui sortait de l'Ecole Supérieure de la Fonderie (ESF). Il avait travaillé à plusieurs reprises à Montreuil, et c'est donc tout naturellement qu'on lui a proposé ce poste, début août 1960, afin de développer cette nouvelle fabrication.

Le site de Bléré qui a été acheté pour développer le procédé "CRONING" pour alliages "cuivreux", s'est vite orienté vers les alliages de fonte et surtout la fonte GS (à graphite sphéroïdal) qui avait des propriétés mécaniques recherchées par les constructeurs automobiles.

LE CRONING

1- Le procédé "Croning"

Le procédé utilisé à la fonderie de Bléré était le moulage en carapaces ou « shell moulding », appelé également moulage "Croning", du nom de son inventeur Johannes Croning.

C’est le plus précis des procédés utilisant le sable : il permet d'atteindre localement des tolérances dimensionnelles de +/- 0,1 mm et une dépouille(1) minimale de 0,5°.

L’obtention de pièces brutes proches des formes définitives, nécessite moins d’usinage et permet une réduction de poids.

Le sable utilisé pour la fabrication est pré-enrobé et composé de:

- silice (différentes granulométries en fonction de l’alliage coulé, de l’état de surface souhaité,..)

- résine phénolique

- catalyseur (durcisseur)

Les moules sont obtenus avec des outillages (plaques modèles et boîtes à noyaux) chauffés à une température d'environ 250°. La “coquille” (masque ou carapace) du moule varie de 6 à 15 mm d’épaisseur. Les demi-moules sont assemblés à chaud après remoulage des éventuels noyaux.

Les moules peuvent être conservés longtemps car il n’y a pas de reprise d’humidité.

Ceux-ci sont détruits lors de la coulée du métal et le sable n’est pas réutilisable.

2- Les différents alliages coulés sur le site

- Cuivreux : bronze, laiton, cupro-aluminium ==> Température de coulée : entre 1000° et 1200°

- Fontes : à graphite lamellaire ou sphéroïdal et fontes alliées ==> Température de coulée : entre 1400° et 1500°

- Aciers : faiblement ou fortement alliés et inoxydables ==> Température de coulée : entre 1650° et 1670°

Document édité pour les 50 ans de la société.